Este sistema de revestimento a vácuo de caixa é projetado para a evaporação a vácuo de baixa temperatura e deposição de compostos orgânicos e organometálicos sensíveis à temperatura em um ambiente de laboratório. A câmara tem 20 x 20 x 20 polegadas cúbicas em volume e é feita de aço inoxidável. Possui 6 cadinhos de evaporação térmica com capacidade de carga de 10 cc e volume total de 15 cc. É equipado com muitos recursos, incluindo um suporte de substrato rotativo de 6 polegadas feito sob medida. Possui 2 sensores Inficon QCM e um controlador de espessura Inficon STM-2 integrado com modo de processo manual e automático. Há uma provisão para adicionar aquecedores radiantes para o suporte de substrato, se necessário. O processo de deposição pode ser sequencial ou codeposição. Outros recursos são 2 portas de entrada de gás de deposição reativa, visor de porta com obturador de gravidade e iluminação da câmara para observar o progresso do revestimento, fonte pneumática e obturadores de substrato, mecanismos de segurança contra falhas, indicadores de status visuais e de áudio na forma de luzes de pilha e alarmes.

O sistema inclui uma tela sensível ao toque de 15,5” integrada equipada com uma versão básica não expirante do software AutoExplor™, executado por um computador Windows integrado que pode controlar todas as funções da câmara e do processo de deposição. Todos os componentes eletrônicos são certificados pela UL para a América do Norte. O sistema é instalado com módulos de medição de corrente de carga, tensão e potência de bobina de cadinho aparente direta e unidade de exibição no gabinete inferior.

O sistema pode vaporizar materiais orgânicos e organometálicos comuns como PMMA, AIQ3, CuPc, MAI, fulereno - C60 e derivados de perileno como PTCDA e PDI. Uma variedade de precursores orgânicos para deposição de material dielétrico de SiO2, TiO2, Al2O3, GeO2 também podem ser vaporizados.

A câmara é bombeada grosseiramente por uma bomba de rolagem seca Edwards nXDS20i e bombeada finamente pela bomba turbo molecular Pfeiffer HiPace 300 para uma pressão base de 3 x 10-7 Torr quando devidamente condicionada. Antes da deposição, os cadinhos podem ser aquecidos a 100 °C para secar as amostras. Uma criobomba é instalada para reter a umidade. Cada bolso do cadinho de cerâmica é envolto em uma serpentina de aquecimento que tem um controlador de temperatura PID para garantir que não ocorra superaquecimento da amostra.

Podemos personalizar receitas para seus processos VLTE. Testamos exaustivamente seus processos antes do envio. Treinamento presencial ou virtual do SOP também é fornecido mediante solicitação. Nosso sistema vem com uma garantia padrão de um ano. O prazo de entrega é de 90 dias após a confirmação do pedido de compra.

Evaporador térmico orgânico PVD VLTE ExploraVAC:- Câmara de vácuo de aço inoxidável soldada de 20” totalmente fechada com proteções internas

- 6 cadinhos, 15,0 cc, capacidade de carga de 10 cc

- Faixa de temperatura do cadinho: 30 – 800 °C

- Compatível com cadinhos de alumina, zircônia, tungstênio, grafite e quartzo

- Suporte de substrato rotativo (personalizado)

- Persianas Pneumáticas

- 2 sensores QCM

- Aquecedores radiantes de substrato (opcional)

- Porta com visor de 6'' com obturador de gravidade

- Fechamento rápido da porta da frente

- Iluminação de câmara LED através da janela de visualização

- Tela LCD sensível ao toque de 15,5”

- Bomba de vácuo de rolagem a seco Edwards nXDS20i

- Bomba turbo Pfeiffer HiPace 300

- Medição e exibição de potência aparente da bobina do cadinho

- Potência máxima da bobina - 160W

- Controle de temperatura PID para cada cadinho

- Indicadores de status de execução visual e de áudio

- Mecanismos de segurança contra falhas

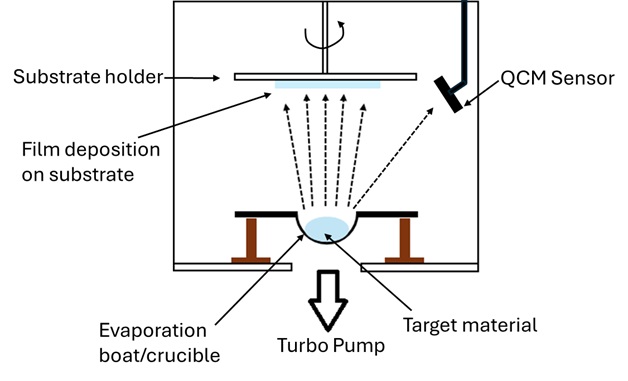

Visão geral da deposição por evaporação térmica PVD Figura 1. Diagrama esquemático da evaporação térmica do material alvo em um barco durante um processo PVD. Evaporação térmica A Deposição Física de Vapor (PVD) é um método simples usado para depositar filmes finos de material em substratos em um ambiente de vácuo. Filmes metálicos e não metálicos podem ser depositados por este método. Durante o processo de deposição, um material é aquecido termicamente até derreter e vaporizar, e então o vapor se desprende e condensa em um substrato mais frio, formando um filme fino. Alguns materiais como o Cr simplesmente sublimam sem derreter, alcançando a pressão de vapor de deposição ideal. O caminho livre médio das moléculas de vapor deve ser longo o suficiente para evitar colisões com gases residuais na câmara. Isso é alcançado garantindo que a pressão de base caia abaixo de um limite calculado antes de iniciar a evaporação.

Nossas câmaras são bombeadas finamente por bombas turbo moleculares Pfeiffer HiPace para abaixo de 10-7 Torr em poucos minutos, nessa pressão de gás, o caminho livre médio do vapor é aumentado para além de 40 polegadas, o que é cerca de quatro vezes maior do que a distância de lançamento do processo de deposição. Isso garante uma deposição eficiente e livre de contaminação de nossos sistemas. Um sensor QCM é um monitor comum de espessura de filme incorporado em câmaras PVD para fornecer feedback constante sobre a taxa de deposição e espessura do filme.

Princípio do VLTE para deposição de materiais orgânicos A evaporação térmica baixa a vácuo (VLTE) é um método usado para depositar filmes finos de materiais em substratos sob condições de vácuo em temperaturas relativamente baixas. O material de origem é aquecido apenas o suficiente para evaporar sem se decompor ou reagir. Quando se trata de materiais orgânicos, essa técnica é particularmente útil porque muitos compostos orgânicos são sensíveis a altas temperaturas e podem se degradar se expostos a muito calor. Na VLTE, o material a ser depositado é aquecido em um cadinho sob vácuo até evaporar ou sublimar. O material não está em contato direto com o elemento de aquecimento, como é o caso na evaporação térmica convencional. O ambiente de vácuo reduz o ponto de ebulição do material, permitindo que ele evapore a uma temperatura mais baixa. Esse vapor então se condensa no substrato, formando um filme fino. Para materiais orgânicos, esse processo é cuidadosamente controlado para evitar a decomposição e garantir um filme de alta qualidade. A faixa de temperatura operacional do processo VTLE vai até cerca de 800 °C, acima da qual a maioria dos compostos orgânicos termicamente estáveis começa a se decompor, alterando a estrutura química do revestimento do filme, levando a defeitos no filme.

Exemplos de materiais de revestimento de película fina de base orgânica VLTE Figura 2. Tris(quinolin-8-olato) de alumínio AlQ3 AlQ3 é um pó amarelo com um ponto de fusão de 410 – 430 °C. AlQ3 é comumente usado como uma camada de transporte de elétrons em OLEDs. Ele facilita o transporte de elétrons do cátodo para a camada emissiva. AlQ3 também pode servir como um material de camada emissiva, onde emite luz após a recombinação de elétrons e buracos. Ele normalmente emite luz verde.

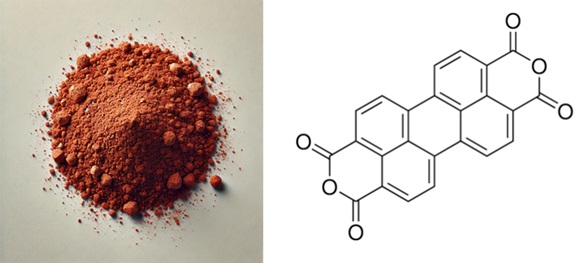

Figura 3. Derivados de perileno Derivados de perileno são uma classe de compostos orgânicos derivados do perileno, frequentemente usados em fotovoltaicos orgânicos e fotodetectores devido às suas excelentes propriedades de transporte de carga e emissão de luz. Um exemplo de um derivado de perileno é o dianidrido tetracarboxílico de perileno (PTCDA). O PTCDA é um pó vermelho escuro com um ponto de fusão de 403 °C. É usado em transistores de efeito de campo orgânicos (OFETs), fotovoltaicos orgânicos (OPVs) e diodos orgânicos emissores de luz (OLEDs). Tem alta estabilidade térmica, boa mobilidade de elétrons e forte absorção no espectro visível. Usado para dar pigmento vermelho a revestimentos.

Figura 4. Fulereno - C60 Fulerenos, por exemplo, C60 têm uma cor púrpura profunda e um ponto de fusão de ~600 °C (sublimes). Fulerenos são comumente usados como aceitadores de elétrons em fotovoltaicos orgânicos, OPVs. Eles aceitam elétrons do material doador, facilitando a separação e o transporte eficientes de carga. Eles têm alta afinidade e mobilidade eletrônica, o que melhora a eficiência geral das células solares. C60 também é amplamente usado na produção de células solares de perovskita, fotodetectores, diodos orgânicos emissores de luz (OLEDs) e transistores orgânicos de efeito de campo (OFETs).

Figura 5. Polimetilmetacrilato (PMMA) PMMA é um polímero termoplástico transparente usado em revestimentos ópticos e como um material de resistência em litografia, com uma fusão de 160 °C. PMMA é amplamente usado como uma resistência positiva em litografia de feixe de elétrons. Quando exposto a um feixe de elétrons, PMMA sofre cisão de cadeia, tornando as áreas expostas mais solúveis em uma solução reveladora. Isso permite a criação de padrões de alta resolução em substratos. PMMA pode ser usado para formar padrões em substratos por exposição à luz UV, seguido por revelação para remover as áreas expostas.

Também é usado como material dielétrico em dispositivos eletrônicos e optoeletrônicos onde o PMMA atua como uma camada isolante entre camadas ou componentes condutores. Ele tem o benefício de fornecer bom isolamento elétrico e pode ser depositado em camadas finas e uniformes. A excelente clareza óptica e as propriedades de transmissão de luz do PMMA o tornam adequado para revestimentos ópticos.

Aplicações: Evaporação de materiais orgânicos em baixa temperatura (VLTE) 1. Energia Fotovoltaica Orgânica (OPV): Películas finas orgânicas são usadas em células solares para absorver luz e convertê-la em eletricidade.

O VLTE permite a deposição precisa de camadas ativas, melhorando a eficiência dos OPVs.

2. Transistores orgânicos de película fina (OTFTs): Usado em eletrônicos e displays flexíveis.

O VLTE fornece camadas semicondutoras orgânicas de alta qualidade para melhor desempenho do dispositivo.

3. Sensores: Materiais orgânicos podem ser usados em sensores químicos e biológicos.

O VLTE permite a deposição de filmes orgânicos sensíveis que podem interagir com analitos alvo.

4. Lasers orgânicos: Desenvolvimento de lasers semicondutores orgânicos para uso em diversas aplicações ópticas.

Requer controle preciso sobre a espessura e composição do filme orgânico, o que pode ser obtido por meio de VLTE.

5. Diodos orgânicos emissores de luz (OLEDs): O VLTE é usado para depositar camadas orgânicas em OLEDs, que são cruciais para displays e iluminação.

Ele garante películas finas uniformes, necessárias para emissão de luz eficiente e desempenho do dispositivo.

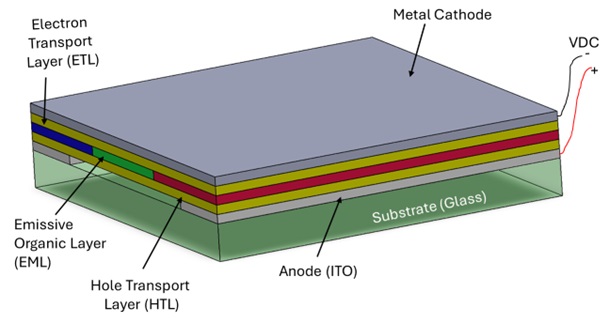

O arranjo de camadas em um OLED (Diodo Emissor de Luz Orgânico) simples pode ser descrito da seguinte forma, de baixo para cima:

Figura 6. Estrutura básica do diodo orgânico emissor de luz- Substrato: normalmente feito de vidro ou de um material plástico flexível, fornecendo suporte mecânico para o OLED.

- Ânodo: Uma camada transparente, geralmente feita de óxido de índio e estanho (ITO), que permite a passagem da luz e injeta portadores de carga positiva (buracos) no dispositivo.

- Camada de Transporte de Orifícios (HTL): Esta camada facilita o transporte de orifícios do ânodo para a camada emissiva.

- Camada Emissiva (EML): O núcleo do OLED onde a luz é gerada. Esta camada contém as moléculas orgânicas ou polímeros que emitem luz quando uma voltagem é aplicada através dos eletrodos.

- Camada de Transporte de Elétrons (ETL): Esta camada facilita o transporte de elétrons do cátodo para a camada emissiva.

- Cátodo: Uma camada metálica, normalmente feita de materiais como alumínio ou cálcio, que injeta elétrons no dispositivo.

Os OLEDs (Diodos Orgânicos Emissores de Luz) têm diversas aplicações devido às suas cores vibrantes, alto contraste, flexibilidade e eficiência energética.

As principais aplicações incluem: Telas de exibição:

- Smartphones: telas de última geração.

- Televisores: Qualidade de imagem superior.

- Dispositivos vestíveis: smartwatches e rastreadores de condicionamento físico.

- Monitores: Trabalho visual profissional.

- Sinalização digital: anúncios públicos e exibições de informações.

- Telas flexíveis: telas dobráveis e enroláveis.

Resumo

A evaporação térmica baixa a vácuo é uma técnica crítica para a deposição de filmes finos orgânicos, oferecendo vantagens em termos de controle de temperatura e uniformidade do filme. Ela desempenha um papel vital na produção de dispositivos eletrônicos e optoeletrônicos orgânicos avançados, apesar dos desafios relacionados à sensibilidade do material e à complexidade do processo. A otimização e o controle adequados dos parâmetros de deposição são essenciais para obter filmes de alta qualidade e garantir o desempenho e a confiabilidade dos dispositivos de base orgânica.

AlQ3.jpg)

.jpg)